¿Sabías que “lean” se utiliza en inglés para referirse a alimentos magros, como las carnes magras? Es decir, aquella carne que resulta más saludable que la roja por tener menos grasa.

Si te contamos esto es porque puede que te dé una pista sobre en qué consiste la metodología Lean aplicada a proyectos.

Para resumirlo de forma rápida, podemos decir que esta estrategia de gestión de recursos consiste en eliminar todo lo innecesario, todo aquello que retrase, ralentice, dificulte o encarezca nuestros procesos. Pero veámoslo más en detalle.

¿Qué es la metodología Lean?

La metodología Lean fue creada por Taiichi Ohno y tiene sus raíces en los principios que este ingeniero desarrolló para el sistema de producción de Toyota, en Japón.

Se trata de un enfoque revolucionario para la gestión de proyectos que consiste en eliminar de manera sistemática todos aquellos aspectos poco eficientes, ya sea en cuanto a tiempo, recursos o esfuerzos.

En su esencia, esta metodología se basa en el principio fundamental de enfocarse en lo que realmente importa: satisfacer las necesidades del cliente.

La metodología Lean y sus aspectos clave

Para comprender en profundidad cómo funciona la metodología Lean y cuál es su filosofía, vale la pena fijarse en algunos de sus aspectos clave.

1. Optimizar el flujo de valor

Uno de los conceptos más importantes de la metodología Lean es el flujo de valor. Esto implica identificar todas las actividades que contribuyen directamente a la creación de valor para el cliente y eliminar cualquier paso o proceso que no lo haga.

Para ello, empezaremos mapeando el flujo de trabajo, es decir, realizando un mapa conceptual o diagrama de nuestros procesos o workflows existentes.

Esto es indispensable para analizar en qué fases del proyecto se producen cuellos de botella, interrupciones, obstáculos o sobrecostes, también llamados desperdicios.

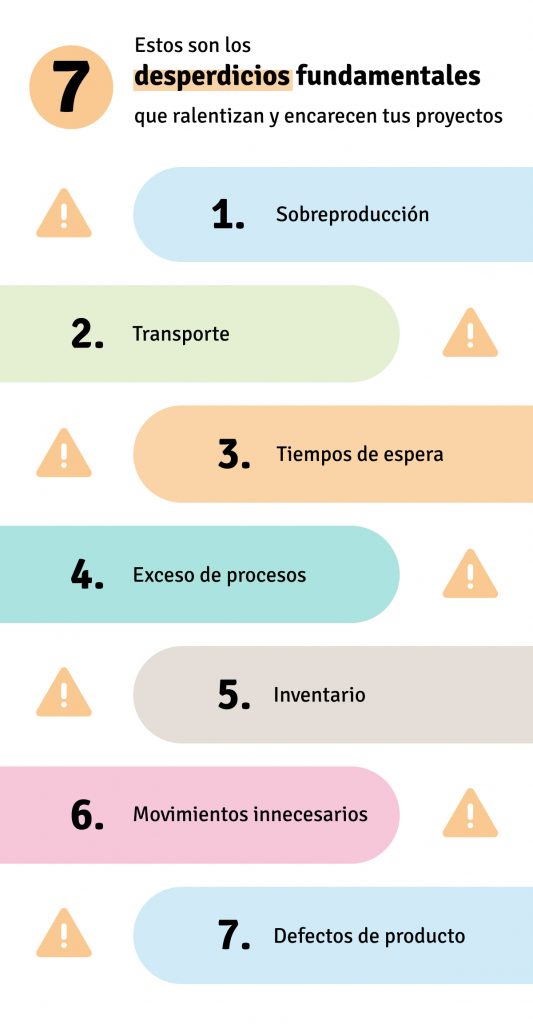

2. Reducir desperdicios

Todas aquellas actividades y procesos que no añaden valor y que, en cambio, aumentan la burocracia o contribuyen a la sobrecarga de trabajo, se conocen como desperdicios.

Estos desperdicios pueden manifestarse de diversas formas, como tiempos de espera, excesos de inventario, procesos redundantes o defectos en el producto final.

Taiichi Ohno, creador de la filosofía Lean, definió cuáles son los 7 desperdicios fundamentales que suelen producirse durante un proyecto. Si tú también trabajas con proyectos, estamos seguros de que algunos de ellos te sonarán:

1. Sobreproducción: producir más recursos de los necesarios genera una necesidad de almacenamiento, con sus consecuentes costes de espacio, vigilancia u obsolescencia.

2. Transporte: un factor muy importante de optimizar debido a todos los costes que se derivan del mismo, como la mano de obra o los costes asociados al vehículo.

3. Tiempos de espera: los tiempos muertos impiden el flujo constante y generan cuellos de botella.

4. Exceso de procesos: no debe pecarse de tratar de realizar más trabajo del necesario para la satisfacción del cliente.

5. Inventario: como en el caso de la sobreproducción, acumular materiales genera costes de stock.

6. Movimientos: los desplazamientos innecesarios entre almacenes o zonas ralentizan y encarecen un proyecto.

7. Defectos: restan valor al producto y se traducen en pérdidas en cuanto a material y credibilidad a la empresa.

3. Enfoque en la mejora continua

Uno de los pilares más importantes de la metodología Lean es el enfoque de la mejora continua. En lugar de considerar un proyecto como un evento aislado, se trata más bien de un ciclo de aprendizaje constante.

En la metodología Lean, los equipos aplican el concepto de Kaizen, una palabra japonesa compuesta por los sinogramas “bueno” y “cambio”. Esta filosofía se basa en que las pequeñas pero constantes mejoras acumulan tras de sí grandes beneficios a largo plazo.

Aplicada a proyectos, las claves para aplicar esta filosofía pasan por la retroalimentación constante, el análisis de datos y la experimentación.

4. Colaboración y empoderamiento de los equipos

Otro aspecto fundamental de la metodología Lean es que promueve la colaboración y el empoderamiento de los equipos, alentando a todos sus miembros a participar de forma activa en la toma de decisiones y a asumir la responsabilidad de la calidad y éxito del proyecto.

Gracias a esto, se fomenta un ambiente de trabajo más ágil y adaptable, capaz de responder a los cambios y desafíos que puedan surgir.

Como beneficio extra, la inclusión de todos los miembros de un equipo en la toma de decisiones aumenta el grado de compromiso de los empleados hacia la empresa, lo que, a su vez, contribuye a la retención de talento.

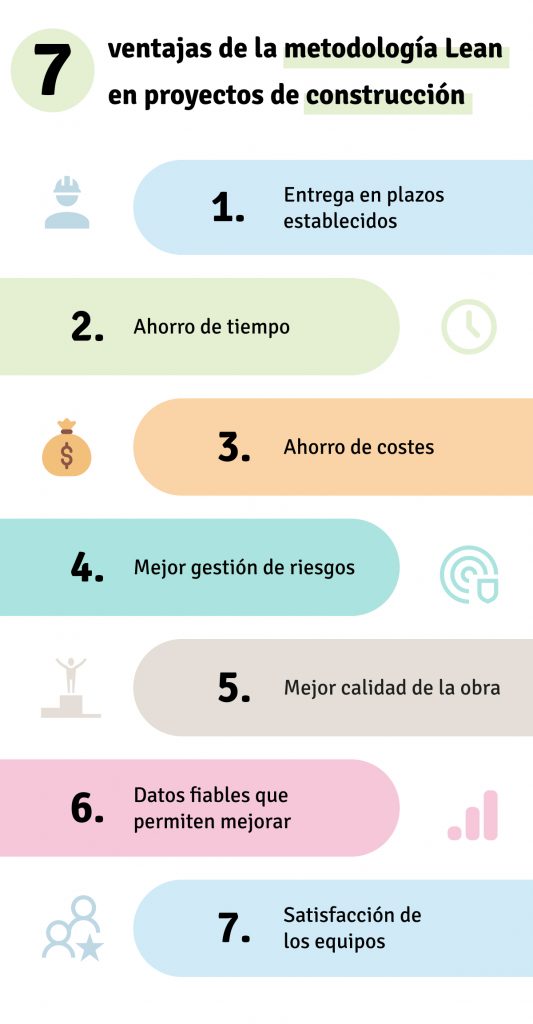

7 ventajas de la metodología Lean en proyectos de construcción

Si has llegado hasta aquí, seguro que no te resulta complicado hacerte una idea de todas las ventajas que la metodología Lean puede conllevar en la gestión de proyectos de todo tipo.

Sin embargo, veamos en detalle qué ventajas puede aportarnos la implementación de este método en proyectos de construcción:

1. Entrega de obras en los plazos establecidos

Como te contábamos, la satisfacción del cliente es el epicentro de la metodología Lean. ¿Y qué mejor con entregar el proyecto a la fecha acordada para satisfacer al cliente?

2. Ahorro de tiempo

Para ello, será fundamental implicar a los contratistas y subcontratistas desde la fase de redacción del proyecto. Si la obra está planificada al detalle, es más probable que evitemos parones en la obra.

3. Ahorro de costes en obras

Una de las principales consecuencias de optimizar nuestros procesos y eliminar cualquier desperdicio es, sin duda, un ahorro de costes de manera prácticamente inmediata.

4. Mejor gestión de los riesgos

La metodología Lean contempla la gestión de riesgos y cómo manejarlos desde la fase de diseño del proyecto. Una buena planificación permite reducir imprevistos y, por ende, la improvisación por parte del personal.

5. Mejora de la calidad de la obra

No debemos temer que, por conseguir finalizar las obras en plazos inferiores, la calidad se vea afectada. Más bien a la inversa. La metodología Lean se basa en identificar y eliminar posibles errores.

Esto, sumado a la coordinación entre equipos y una fase de diseño exhaustiva, permite conseguir edificaciones con altos estándares de calidad.

6. Datos fiables que nos permiten mejorar

“Lo que no se mide no se puede mejorar”, dijo Peter Drucker. Una de las bases de la metodología Lean es la obtención de indicadores clave en todas las fases del proceso con el objetivo de implementar mejoras continuas.

Por supuesto, el seguimiento de indicadores clave como el porcentaje de promesas cumplidas (PPC), los días de adelanto y retraso o las causas de no cumplimiento (CNC) permiten implementar mejoras durante el propio proyecto, pero también mejorar nuestros procesos de cara a futuros proyectos.

7. Mejora de la satisfacción de los equipos

La metodología Lean tiene en cuenta los conocimientos, experiencias y competencias de cada persona y les incluye en la toma de decisiones. Esto, sumado a una planificación exhaustiva del trabajo, mantiene a los equipos motivados.

Implementa la metodología Lean mediante el software de gestión Coneix

Debido a que ayudar a nuestros clientes a mejorar su competitividad es parte de nuestra misión, hemos adaptado nuestro software para que implementar la metología Lean te sea más fácil que nunca.

Gracias a Coneix, es posible configurar cuadros de mando e indicadores personalizados para realizar un seguimiento exhaustivo de tu proyecto y asegurar que todas tus decisiones proceden de información fidedigna y en tiempo real.

¿Te gustaría comprobarlo? Contacta con nosotros y disfruta de una demostración personalizada. ¡Te esperamos!

0 comentarios